Réduire les rebuts grâce à la surveillance en cadence de la profondeur d’emboutissage

Le processus d’emboutissage d’une presse doit être optimisé afin de réduire les rebuts. Pour ce faire, il faut surveiller la profondeur d’emboutissage en cadence. Le système de mesure doit se trouver à proximité de la presse et doit supporter les chocs et les vibrations. D’autre part, le dispositif de mesure doit être simple à utiliser pour permettre un changement rapide d’outil.

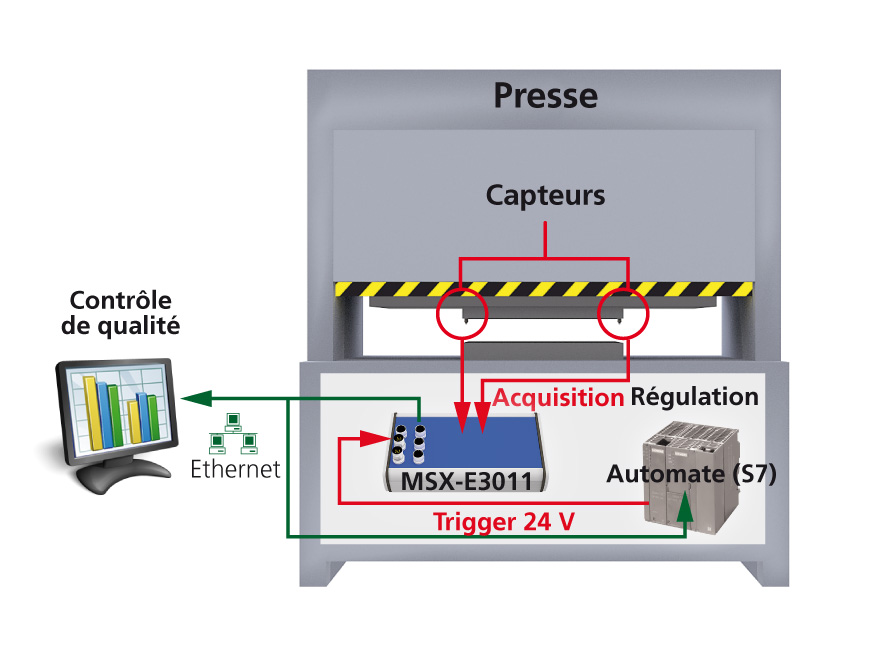

Un tampon (outil) équipé d’un capteur de mesure de distance est monté dans le dispositif de presse. Un signal de trigger démarre et stoppe la mesure de distance ce qui permet de déterminer la profondeur d’emboutissage. Le système d’entrées analogiques MSX-E3011 basé sur Ethernet acquiert les données du capteur avec une fréquence de 100 KHz et une résolution de 16 bits, et les transmet au système de contrôle. Celui-ci compare les valeurs acquises aux valeurs de référence et procède aux réglages nécessaires. Les données acquises sont directement transférées au service Qualité à des fins statistiques par le réseau de l’entreprise.

- Différentes filières autorisées : de nombreux types de capteurs peuvent être connectés car le système est capable d'acquérir des signaux de courant ainsi que des signaux de tension

- Système robuste pour une utilisation proche de la presse

- Des résultats de mesure précis grâce à des mesures de protection garantissant la résistance aux perturbations

Vous cherchez des conseils ?

Si vous avez des questions sur vos futurs projets, vous pouvez toujours contactez notre équipe d'expert.